摇臂如何对焦

摇臂上的摄像机都是通过线控进行控制的,在摇臂的另一端有控制部分,而对于对焦系统可以通过控制部分进行自动或是手动控制。摇臂是拍摄电视剧、电影、广告等大型影视作品中用到的一种大型器材,近年来也有适用于单反、小型摄像机的小型摇臂。主要在拍摄的时候能够全方位的拍摄到场景,不错过任何一个角落。

我们平时常见的摄像、摄影辅助器材是三角架,它的功能是固定机位、调节水平以及方便摄影师推拉摇移等。摇臂在此功能上增加了升降功能。且镜头在摇的时候更加“夸张”,借此可以拍摄出宏伟、大气的场面。

如何制作一个简易的手动发电机视频

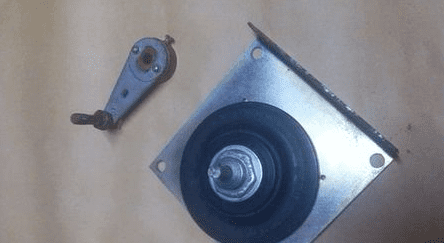

1.将玩具上的电动机拆卸下来,注意不能把两根线弄断。玩具上的电动机多是直流小马达,一般都有一红一黑两根线。也要注意它的传动机构的零件不能丢。有的玩具车就是后轮和电机传动在一起,这种制作更简单。

2.根据需要制作传动机构固定支架。量尺寸,打孔。在传动机构末端制作摇臂。

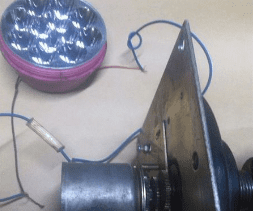

3.把手电的头拆下,灯还要求能亮。注意红黑线,红正黑负。

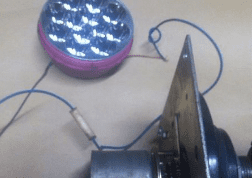

4.把电机和传动机构固定在制作的支架上。并把手电灯头红黑线接在电机的红黑线上。注意不能错接。

5.作到这里基本就成功了,忍不住可以转动传动机构,试试。如果灯不亮,说明你转的方向反了。

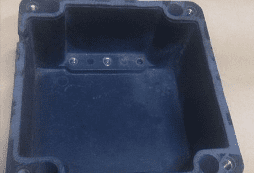

6.确认灯亮了,备好盒子。

7.把手电灯头也固定在盒子前面,并把这个机构装在盒子里。

8.用螺丝固定好摇板,转动摇柄,灯就亮了。注意不要转得太快,太快电压高了会击穿灯珠。因为多数手电是高亮发光二极管。

拓展资料:

手摇发电机可以买成品,也可以用电动机改制,可以用家电的电动机改.家电的电动机是单相电动机,有两个绕组,正好一个用做励磁,一个用做发电.因为两个绕组是对称的。

所以随便哪个都可以.但由于绕组是供220V用的,励磁电压要直流电压除绕组的直流电阻,要等于电动机的额定电流的一半,使用时,用电流表测电流,调节电流以保证有足够的励磁,但家用电器是高速使用,转速远高于手摇,因此这样使用效率很低。

参考资料:百度百科_手摇发电机

杜卡迪的单摇臂设计原理

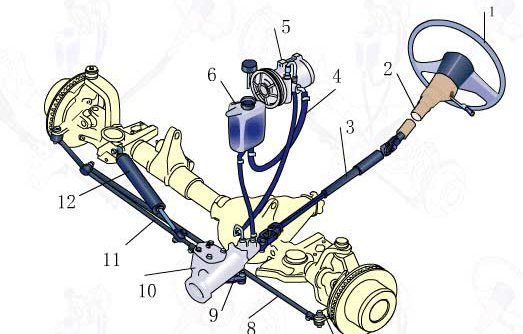

汽车转向器传动间隙t随转向盘转角的大小而改变。直线行驶时,转向器传动副若存在传动间隙,一旦转向轮受到侧向力作用,就能在间隙t的范围内,允许车轮偏离原行驶位置,使汽车失去稳定。为防止出现这种情况,要求传动副的传动间隙在转向盘处于中间及其附近位置时(一般是10°--15°)要极小,最好无间隙。

转向器传动副在中间及其附近位置的磨损大于两端的磨损。当中间位置附近因磨损造成的间隙大到无法确保直线行驶的稳定性时,必须重新调整并消除间隙。为此转向摇臂轴的端部采用T型槽安装调整螺钉调整间隙,调隙后要求转向盘能从中间位置到两端来回转到底,而无卡住现象。为此,传动副的传动间隙特性应当设计成离开中间位置之后而呈逐渐加大的形状。

转向器传动间隙可用两种方法获得:

①转向螺母齿条的两齿槽设计成比中间齿槽稍宽,且使两侧齿槽的宽度相同,摇臂轴的齿具有同样的厚度。

②转向螺母的齿条的两齿槽设计成一样宽,摇臂轴的齿具有不同的厚度,中间齿设计成正常齿厚,从靠近中间齿的两侧齿到离开中间齿最远的齿,其厚度依次递减。从有利于插齿刀具的制造,选用第一种方法控制摇臂轴的传动间隙。

摇臂的工艺设计图

一、零件的分析

(一)、零件的作用

摇臂座主要作用是:旋转。

(二)、零件的工艺分折

摇臂座共有三组加工表面,它们之间有一定的位置求。现分述如下:

1 以Φ12.5mm孔为中心的加工表面

加工表面包括:Φ12.5mm的孔,Φ24mm平面、底端面(40mm*32mm)、Φ18mm斜面。主要加工表面为底端面。

2 以Φ20+0.035 0的孔为中心的加工表面

以Φ20 +0.035 0mm的孔及其倒角;Φ34mm两端面。

3、以Φ16+0.035 0mm的孔为中心加工表面

以Φ16+0.035 0mm的孔及其倒角,Φ28mm两端面。

这三组加工表面之间存着一定的位置要求,主要是:

(1)、以Φ20 +0.035 0mm孔与Φ12.5mm孔底面的平行度公差为0.25mm。

(2)、Φ34mm两端面与Φ20+0.035 0孔的垂直度公差为0.08mm。

(3)、Φ16+0.035 0mm的孔与Φ20+0.035 0孔的平行度公差为100:0.10。

8 由以上分折可知,对于这三组加工表面而言,可以先加工其中以Φ12.5mm孔为中心的加工表面,然后借助通用或专用夹具加工另两组表面,并且保证它们之间的位置精度要求。

2、 艺规程设计

(一)、确定毛坯的制造形式

零件材料为HT200—40灰铸铁,由于零件年产量为中批量生产水平,故可采用铸造生产方法。

(二)、基准面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择行正确合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

(1)、粗基准的选择

b) 确定基准时除了考虑满足有关的基准选择原则外,c) 还要考虑怎样实现所选择和基准,d) 确定各工序的定位及夹紧方式,e) 夹压(装置)位置和夹紧作用方向。

f) 要考虑定位精度要求,g) 当工序基准与工序基准不h) 重合时,i) 要进行工序尺寸换算,j) 分折定位误差,k) 故选Φ24mm上端面为粗基准面,l) 选底端面为精基准。

(2)、对摇臂座定位基准的分折

主视图:①底面精度,故应先以上底为基准,粗铣下底面。

②其次以下底面为基准,粗铣上底面。

③再以上底面基准,粗铣下底面。

④以下底面为基准,粗铣斜Φ18mm。

⑤经下底面为基准,钻孔Φ12.5mm。

俯视图:⑥由于圆柱面(Φ12.5mm)与底座平行,则应以底座为基准粗铣圆柱Φ34mm端面,粗铣圆梯形端面分三个工序。

⑦圆柱孔的中心线垂直端面,则应以端面为基准对孔进行钻、扩、铰,其中应换钻头,以达到相应的精度。

⑧再以孔中心线为基准,精铣圆柱端面。

注意:倒角与钻、扩、铰同时进行,即为同一个工序。

三、制订工艺路线

制订工艺路线的出发点,应当是零件的几何形状,尺寸精度及位置精度等技术要求能得到合理的保证。在生产钢领已确定为中批量生产的条件下,可以考虑采用用专用夹具,并尽量使工序集中来提高生产率,除此以外,还应当考虑经济效果,以便使生产成本尽量下降。

1、工艺路线方案

工序Ⅰ、粗铣24mm底面(42mm*32mm)。

工序Ⅱ、铣 24mm顶面。

工序Ⅲ、精铣24mm底端面(42mm*32mm)。

工序Ⅳ、铣18mm侧斜面。

工序Ⅴ、钻12.5mm孔。

工序Ⅵ、铣Ф34mm(24 +0.10 0mm)两端面。

工序Ⅶ、铣Ф28mm(16±0.20mm)两端面。

工序Ⅷ、钻、扩、铰20 +0.035 0mm孔。

工序Ⅸ、钻、扩、铰16 +0.035 0mm孔。

工序Ⅹ、去毛刺,检验。

(四)、机械加工余量、工序尺寸及毛坯尺寸的确定

摇臂座零材料为HT200—40灰铸铁,生产类型为大批量生产工艺,毛坯采用铸造生产方法。铸造用采用金属模机械工业砂型,精度等级达到(CT)8—9,毛坯公差1—3mm,加工余量等级为G。查《机械制造工艺设计简明手册》以下简称《工艺手册》表13—1。

根据上述原始资料及加工工艺,分别确定各加工表面的机械加工余量,工序尺寸及毛坯尺寸好如下:

(1)、铣24mm底面(42mm*32mm)用顶面、铣24mm顶面、侧斜面18mm。毛坯精度等级为9级,查《机械制造工艺设计简明手册》以下简称《工艺手册》表2.2�0�2—4,加工余量为3mm。

(2)、内孔20 +0.035 0mm

毛坯为实心,不冲出孔。内孔精度为8—10,参考《工艺手册》表2.3—9。

钻孔: 18.0mm

扩孔:Ф19.8mm Z=1.8mm

铰孔: 20 +0.035 0mm Z=0.2mm

(3)、内孔16 +0.035 0mm

钻孔: 15.0mm

扩孔:Ф15.85mm Z=0 .85mm

铰孔: 16 +0.035 0mm Z=0.15mm

(4)、34mm两端面的加工余量

(保证加工余量的计算长度为24 +0.10 0mm)

按照《工艺手册》表1.4—8加工余量等级介入8~10级,表2.2-4。

毛坯尺寸

铸造件尺寸 零件尺寸 单加工余量

62mm 55 0 -0.2 上3mm下4mm

29mm 24 +0.10 0 2.5mm

21mm 16±0.20 2.5mm

尺寸允许偏差

铸造尺寸 偏差 根据

55 0 -0.2 ±0.8 《金属机械

24 +0.10 0 ±0.5 加工工艺人

16±0.20 ±0.5 员手册》表5—6

以上就是关于摇臂如何对焦,如何制作一个简易的手动发电机视频的全部内容,以及摇臂如何对焦的相关内容,希望能够帮到您。

版权声明:本文来自用户投稿,不代表【易百科】立场,本平台所发表的文章、图片属于原权利人所有,因客观原因,或会存在不当使用的情况,非恶意侵犯原权利人相关权益,敬请相关权利人谅解并与我们联系(邮箱:350149276@qq.com)我们将及时处理,共同维护良好的网络创作环境。